I.

In Norwegen wird eine Eisenbahnverbindung von Christiania nach Bergen seit langen Jahren angestrebt. Das erste Stück dieser Verbindung, die Bahn von Bergen nach Voss mit 1,067 m Spurweite, ist bereits im Jahre 1883 dem Betriebe übergeben worden.

Im Jahre 1895 wurde mit dem Bau der zweiten, schwierigsten und interessantesten, 72 km langen Theilstrecke von Voss (56 m ü. M.) nach Taugevand (1297 m ü. M.) begonnen. Die grösste Steigung auf dieser Strecke beıräg, 21,5 ‰, der kleinste Krümmungshalbmesser 250 m; es liegen auf derselben 72 Tunnels mit zus. 18 km Länge, d. s. etwa 25 % der Gesammtlänge der Bahn.

Dies ist ein historischer Text, welcher nicht geändert wurde, um seine Authentizität nicht zu gefährden. Bitte beachten Sie, dass z. B. technische, wissenschaftliche oder juristische Aussagen überholt sein können. Farbige Bilder sind i. d. R. Beispielbilder oder nachcolorierte Bilder, welche ursprünglich in schwarz/weiß vorlagen. Bei diesen Bildern kann nicht von einer historisch korrekten Farbechtheit ausgegangen werden. Darüber hinaus gibt der Artikel die Sprache seiner Zeit wieder, unabhängig davon, ob diese heute als politisch oder inhaltlich korrekt eingestuft würde. Lokalgeschichte.de gibt die Texte (zu denen i. d. R. auch die Bildunterschriften gehören) unverändert wieder. Das bedeutet jedoch nicht, dass die darin erklärten Aussagen oder Ausdruckweisen von Lokalgeschichte.de inhaltlich geteilt werden.

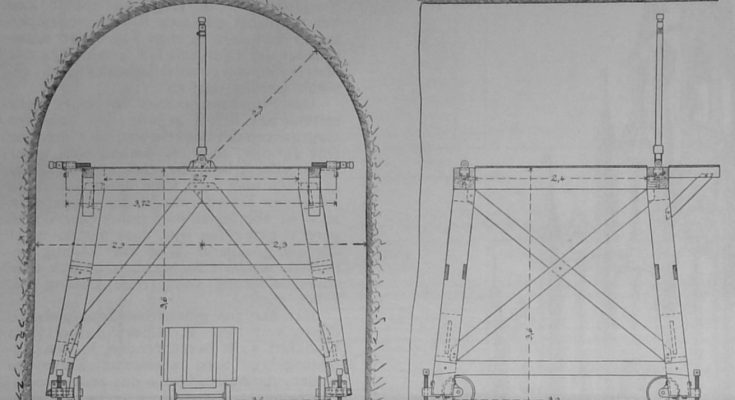

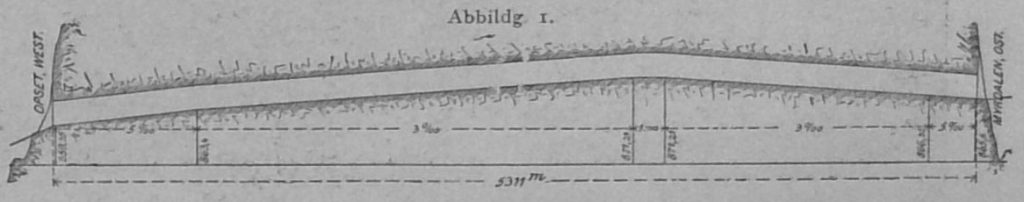

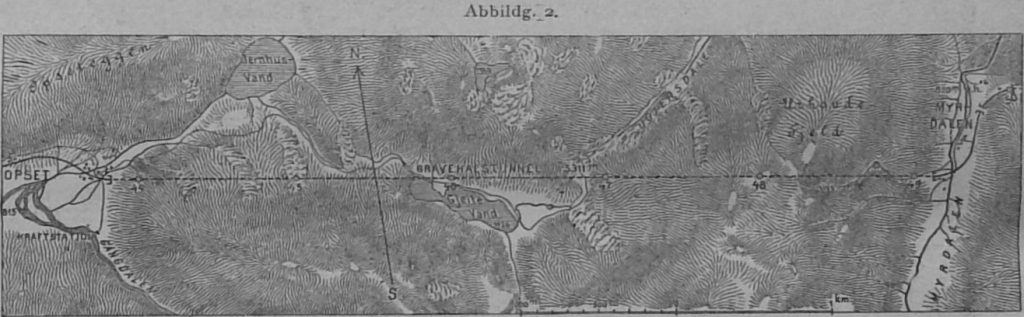

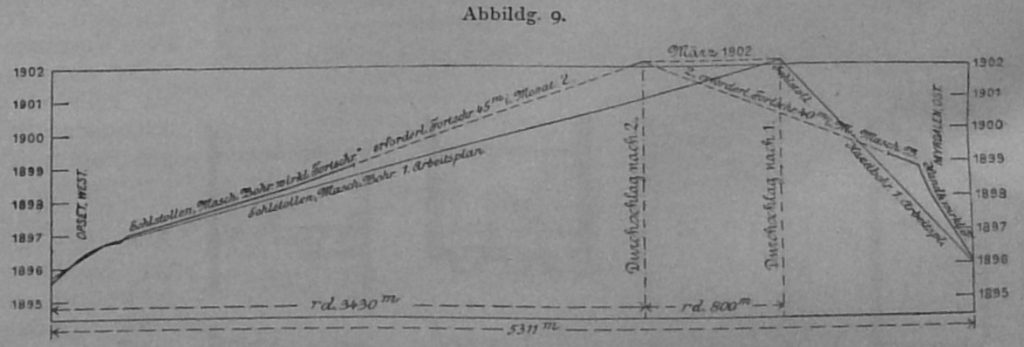

Der grösste derselben ist der Gravehalstunnel; er ist 5311 m lang und beginnt 45 km von der Station Voss entfernt bei der Station Opset (West) auf 859,35 m ü. M. (Abbildg. 1), steigt mit 5 ‰, dann 3 ‰ zum Scheitel auf 871,21 ü. M., wo eine 180 m lange Wagrechte eingeschaltet ist und fällt sodann mit 3 ‰ und 5 ‰ nach Myrdalen (Ost) auf 865,6 m ü.M. ab. Das ursprünglich beabsichtigte Längsprofil, welches aufgrund der für die Stollenbohrungen auf beiden Seiten angenommenen Fortschrittsziffern festgestellt wurde, sollte den Knickpunkt, also die höchste Stelle, etwa 800 m weiter gegen Osten erhalten. Abweichungen vom Arbeitsplane haben diese Aenderungen im Längsprofile bedingt. Der ziemlich in west-östlicher Richtung verlaufende Tunnel ist auf seine volle Länge gerade (Abbildg. 2). Die grösste Gebirgs-Ueberhebung, das Urhovd-Gebirge, liegt auf etwa 1400 m ü. M., daher etwa 530 m über dem Tunnel. Da die Waldvegetation schon bei 750 m ü. M. aufhört, so befinden sich die Tunneleingänge oberhalb derselben, also in kahler, unwirthlicher Gegend und umgeben von Gletschern, die theilweise das ganze Jahr liegen bleiben. Die Verhältnisse an den Tunneleingängen sind daher recht ungünstige. – Die ‚geologischen Verhältnisse zeigt das geologische Profil (Abbild. 3). Vom Westeingange in Opset an gerechnet durchbricht der Tunnel auf etwa 1000 m Länge quarz- und feldspathhaltige Chloritschiefer (1 u. 2), sodann auf 250 m Gneiss (3), schliesslich auf die übrige Länge festen Granit. Der Granit, den also der weitaus grösste Theil des Tunnels zu durchbrechen hat, ist ungewöhnlich fest und dicht, daher schwer zu bohren und zu schiessen; es wird aber möglich sein, in diesem Gestein den grössten Theil des Tunnels unausgemauert zu belassen.

Etwa 2 km von der westlichen Tunnelmündung (Opset) entfernt befindet sich 260 m oberhalb des Tunnels der Gjeite-See; bei dem sehr dichten Gestein und der grossen Mächtigkeit der den Tunnel überlagernden Schichten ist nicht zu befürchten, dass das Wasser desselben in den Tunnel sich ergiessen wird.

Die Lufttemperatur im Tunnel wird 20-25°C. nicht überschreiten.

Aufgrund öffentlicher Ausschreibung hat die Direktion der Norwegischen Staatsbahnen die Ausführung dieses 5311 m langen eingleisigen Tunnels sammt den etwa erforderlichen Ausmauerungen (etwa 3 % seiner Länge) und den Voreinschnitten an die Unternehmung Ström & Hornemann für den Betrag von 3 274 000 M. übergeben; das lfd. m dieses 4,6 m breiten und 5,9 m hohen Tunnels mit 24,87 qm Ausbruchfläche würde hiernach durchschnittlich nıcht ganz 600 M. kosten, ein unter den vorliegenden ungünstigen Verhältnissen ungemein niedriger Preis. Die Unternehmung hat hierfür den Tunnelausbruch, die nur in sehr geringem Umfange erforderliche Ausmauerung, den Kanal, die Nischen und die Oberbaubettung herzustellen, wobei die grösste Transportweite für das Ausbruchmaterial von den Tunnelmündungen an gerechnet 700 m nicht übersteigen soll; sie hat auch die Absteckungs- und Vermessungsarbeiten im Tunnel selbst zu besorgen; es werden ihr von der Staatseisenbahn-Bauverwaltung nur die Fixpunkte für Höhenlage und Richtung ar den Tunnelmündungen übergeben. Der Unternehmung obliegt alle Fürsorge für die Unterbringung der Arbeiter und Verpflegung derselben in Krankheitsfällen. Der Grunderwerb, die etwa erforderliche Miethe von Grundstücken, die Erwerbung der Berechtigung zur Ausnutzung der Wasserkräfte ist Sache der Staats-Eisenbahn-Verwaltung; ebenso werden den Unternehmern die von derselben hergestellten, nach den Installations-Plätzen an den Tunnelmündungen führenden Wege zur Benutzung frei überlassen.

Im Sept. 1895 wurden die Arbeiten auf der Westseite (Opset), im Mai 1896 auf der Ostseite, Myrdalen begonnen. Die eigentlichen Tunnelarbeiten sind auf der Westseite im Febr., auf der Ostseite im Okt. 1896 in Angriff genommen worden. Der Stollendurchschlag soll im Frühjahr 1902, die Tunnelvollendung bis zum 1. April 1903 erfolgen. Die in Aussicht genommene Bauzeit ist daher eine aussergewöhnlich lange. Der Kostenverminderung bei langsamem Betriebe steht eine Erhöhung der Regiekosten und der Bauzinsen gegenüber. Eine zu lange Bauzeit kann daher finanziell auch ungünstig wirken, namentlich wenn die Beschaffung und Erhaltung tüchtiger Arbeitskräfte zeitweise Schwierigkeiten macht. Für die Westseite war gleich von vornherein Maschinenbohrung im Stollen und zwar mit hydraulischen Drehbohrmaschinen System Brandt in Aussicht genommen, während für die Ostseite Handbohrung geplant war. Die Erweiterungen des Stollens und der Vollausbruch sollten auf beiden Seiten des Tunnels nur mit Handbohrung erfolgen; man war der Ansicht, dass diese Arbeitsvorgänge zur Erreichung der angenommenen Baufortschritte vollständig genügen werden.

Auf der Westseite (Opset) werden für den maschinellen Betrieb, d. i. für Bohrung und Lüftung des Stollens, sowie für die elektrische Beleuchtung die Wasserkräfte des Gangdalsbaches ausgenutzt. Zu dem Ende wird das Wasser desselben durch eine 0,54 m weite Rohrleitung bei 120 m Druckhöhe den beiden Turbinen für 100 und 120 P.S. zugeführt, die in dem etwa 400 m von der Tunnelmündung entfernten Gebäude der Kraftstation aufgestellt sind. Die kleinere Turbine betreibt die Pumpen, welche das Druckwasser mit durchschnittlich 80 Atm. für zwei Brandt’’sche Drehbohrmaschinen liefern. Die zweite Turbine treibt zunächst 2 hintereinander gekuppelte Zentrifugal-Ventilatoren von 1,35 m Durchmesser und 1500 Umdrehungen in 1 Min., welche mittels eines 30 cm weiten Rohres frische Luft vor Ort des Stollens drücken, sodann eine Dynamomaschine (47 Ampere), welche Strom für elektrisches Licht für den Tunnel, die Werkstätte, das Verwaltungs-Gebäude und für Arbeiterwohnungen, sowie für die zum Betriebe der Arbeitsmaschinen in der Reparaturwerkstätte erforderliche Kraft abgiebt. Diese Maschinenanlage war im Januar 1897 fertig und es konnte darauf mit der Maschinenbohrung im Sohlstollen begonnen werden, der bis dahin mit Handbohrung betrieben wurde.

Der Sohlstollen ist 2,5 m breit und 2,5 m hoch, daher 6,25 qm groß; in demselben arbeiten 2 Brandt’sche Drehbohrmaschinen gleichzeitig auf einer wagrechten Spannsäule befestigt. Die Stahlbohrer haben 6-7 cm Durchmesser. In dem bisher durchfahrenen Gebirge wurden 11 Bohrlöcher (Abbildg. 4) von 1,5-2 m Tiefe hergestellt, mit Dynamit geladen und in der Reihenfolge 1, 2, 3 hintereinander zur Explosion gebracht, wobei etwa 40 kg Dynamit verbraucht werden; der hierbei in einem Angriffe erzielte Stollenfortschritt betrug im Schiefer 1,5 bis 2 m, im grobkörnigen Granit 1,5 – 1,8 m. Die Bohrzeit für den Angriff schwankte im allgemeinen zwischen 5 ½ und 30 Stunden; im grobkörnigen Granit waren hierfür meist 9-10 Stunden erforderlich. Für die Lüftung des Stollens, die Entfernung und Verladung des Schuttes, das Auf- und Abrüsten der Maschinen wurden für einen Angriff 4 ½ – 6 Stunden gebraucht.

Während also für Schutterung und Zwischenarbeiten nicht mehr Zeit nöthig war, als bei Maschinen-Bohrungen in anderen Stollen gut geleiteter Tunnelbauten, sind die Bohrzeiten aber aussergewöhnlich lang, woraus ein Schluss auf die besondere Festigkeit und Zähigkeit des Gesteins gezogen werden kann, eine Festigkeit, wie solche bisher bei Tunnelbauten nur äusserst selten angetroffen worden ist. Es erklärt sich hieraus der verhältnissmässig geringe Fortgang der Stollenarbeiten, obwohl dieselben Tag und Nacht (Feiertage ausgenommen) betrieben wurden.

Von Anfang Januar 1897 bis Anfang April 1899 wurden etwa 1450 m Stollen mit Bohrmaschinen Brandt aufgefahren; der durchschnittliche tägliche Fortschritt beträgt daher 1,8 m, während man in dem ursprünglichen Arbeitsplane mit einem durchschnittlichen Tagesfortschritt von wenigstens 2 m gerechnet und angenommen hatte, auch leicht 3 m täglich erreichen zu können. Diese Annahmen haben sich aber nicht erfüllt; nur anfänglich wurden in den Schiefer-Schichten einzelne Tagesleistungen von 2,5 m, ausnahmsweise auch von 3 m erzielt.

Der Stollen I, Abbildg. 5, wird sodann nach beiden Seiten II erweitert, worauf mittels Aufbrüchen der obere Theil des Profils, die Calotte III, nach vor- und rückwärts mit Handbohrung ausgebrochen wird. Diese Arbeiten wurden im wesentlichen nur am Tage ausgeführt. Nachtarbeit hatte man mit Rücksicht auf die höheren Kosten derselben vermieden. In dem ungemein festen Gestein hat sich die Handarbeit als unzureichend erwiesen; auch wurde die Aufrechthaltung eines vollen und regelmässigen Handbohrbetriebes durch die ungünstigen Arbeiterverhältnisse, welche wohl grösstentheils durch die äusserst ungünstige Lage der Tunnelmündungen verursacht sind, sehr erschwert. Der Vollausbruch blieb daher hinter dem Stollen sehr weit (etwa 1 km) zurück, so dass man sich veranlasst sab, auch für die Erweiterungen Maschinenarbeit einzuführen. Gleichzeitig musste man auf eine Vermehrung und Verbesserung der ursprünglichen Lüftungsanlage Bedacht nehmen.

Bei grösseren Tunnelbauten im festen Gestein wird vielfach nur der Richtstollen mit Bohrmaschinen aufgefahren, die Erweiterungen und der Vollausbruch werden dagegen von Hand betrieben; das reicht zumeist nicht aus, der fertige Tunnel bleibt daher in der Regel zum Nachtheile der Lüftung, der Förderung, einer zweckmässigen Arbeitsvertheilung und Ueberwachung recht weit hinter dem Stollen zurück. Um nun eine rasche Vollendung des Tunnels nach erfolgtem Stollendurchschlag zu ermöglichen, wird eine grössere Zahl von Aufbrüchen angeordnet. Diese durch längere und enge Stollenstrecken von einander getrennten Aufbruch-Arbeitsstellen sind aber namentlich im festen Gestein wegen ausgedehnter Sprengarbeiten recht ungünstig, besonders inbetreff der Lüftung und Förderung. Eine grössere Zahl solcher Aufbruchstellen ist daher zu vermeiden und das kann zweckmässig durch Einführung von Maschinenarbeit in den Erweiterungen gleich vom Beginn des Baues an erreicht werden.

Wenn hierbei kleine, überall leicht aufzustellende und einfach zu bedienende Stossbohrmaschinen mit Druckluft oder elektrischem Betrieb verwendet werden, so wird man bald finden, dass die Mehrkosten dieser Maschinenarbeit gegenüber der Handarbeit durch die Vortheile rascheren Arbeitsfortganges besserer und billigerer Lüftung, sowie einfacherer und richtigerer Arbeitsdispositionen aufgewogen werden, wobei noch zu bemerken ist, dass durchaus nicht in allen Fällen eine zweckmässig eingerichtete Maschinenbohrung theurer als Handbohrung ist.

Zu dieser Erkenntniss ist man nun auch am Gravehalstunnel gekommen; man hat sich daher nachträglich entschlossen, für die Erweiterung des Stollens und den Vollausbruch ebenfalls Maschinenbohrung einzuführen. Da die Versuche mit der Marvinschen elektrischen Bohrmaschine der Union Elektr. Ges. in dem sehr festen Gestein nicht günstig ausfielen, hat man die Stosgbohrmaschine Frölich I. Bauart mit Druckluftbetrieb gewählt. Diese Bohrmaschine ist in den Einzelheiten gegenüber der früheren Anordnung verbessert, namentlich ist der Hub verlängert und zwischen 150 und 220 mm veränderlich gestaltet worden; hierdurch wird die Bedienung der Verschubeinrichtung erleichtert und der Stoss kräftiger auch wird das Bohrmehl leichter aus dem Bohrloche geworfen. Die Stossbohrmaschine Frölich hat sich bei vielen Tunnel- und Bergwerkbauten bereits ausserordentlich gut bewährt; sie ist auch im vorliegendem Falle am Platze; ihre Verwendung wurde schon vor Beginn des Baues für den Gravehalstunnel vorgeschlagen.

Man hat nun auf der Westseite (Opset) zwei verschiedene Bohrsysteme in Verwendung, das ist aus mehren Gründen nicht günstig; allein das Drehbohrmaschinensystem Brandt lässt sich für den Vollausbruch nicht gut verwenden, da hierbei Bohrsäulen, welche grosse Kräfte aufnehmen, in einfacher Weise nicht aufgestellt werden können und die weiten und tiefen Bohrlöcher mit grossen Dynamitladungen ein sparsames Anschliessen der Aussprengungen an das vorgezeichnete Profil erschweren, auch wohl auf grössere Tiefe das Gestein zerklüften, wodurch unter Umständen selbst im festen Gebirge Ausmauerungen erforderlich werden; der Ersatz der Drehbohrmaschinen mit Druckwasser durch Stossbohrmaschinen Frölich mit Druckluftbetrieb im Stollen konnte aber wegen der grösseren Kosten nicht durchgeführt werden.

Die ursprüngliche Maschinenanlage der Westseite ist nun entsprechend vergrössert, so dass dieselbe nach der Vergrösserung besteht aus: 1 Turbine zu 100 P. S. zum Betrieb der Pumpen für das Druckwasser der beiden Brandtschen Maschinen im Sohlstollen; 1 Turbine zu 120 P. S. zum Betrieb des Kompressors, welcher Druckluft für die Stossbohrmaschinen Frölich liefert und zum Betrieb einer Dynamomaschine für elektrische Beleuchtung, sowie für den Werkstättenbetrieb: 3 Turbinen zu je 20 P. S. zum Betrieb von drei hintereinander gekuppelten Zentrifugalventilatoren mit je 1,35 m Durchmesser und 1500 Umdrehungen in 1 Minute.

Der Kompressor nach dem System Burckhart & Weiss hat 300 mm Kolbendurchmesser und 300 mm Hub und saugt bei 160 Umdrehungen in 1 Minute 6 cbm Luft an; das reicht aus, um 3 Maschinen mit Luft von 4 – 5 Atm. versorgen und mit denselben gleichzeitig bohren zu können.

Dolezalek. (Schluss folgt)

Der Gravehalstunnel.

II.

Auf der Ostseite (Myrdalen) wurde bis vor kurzem nur von Hand gebohrt. Hierbei war im Arbeitsplane ein durchschnittlicher Tagesfortschritt für den vollen Tunnelausbruch von 0,5 m und nach Abzug der ausfallenden Arbeitstage ein wirklicher Tagesfortschritt von 0,6 m in Aussicht genommen, den man bis auf 0,95 m steigern zu können hoffte.

Der Ausbruch wurde mit der Calotte III, Abb. 5, also im oberen Profiltheile, begonnen und dann nach abwärts fortgesetzt. Der hierbei in der Zeit vom Beginn der Arbeit bis Anfang des Jahres 1899 erreichte durchschnittliche Tagesfortschrittbetrug nur 0,35 m. Der verhältnissmässig geringe Fortschritt der Ausbrucharbeiten hatte namentlich in dem sehr festen Gestein (Granit), sowie in dem Mangel an tüchtigen Bohrarbeitern seinen Grund.

Nach dreijähriger Bauzeit hat man sich Anfangs des Jahres 1899 entschlossen, auch auf der Ostseite Maschinenbohrung einzuführen und zwar nicht nur in einem Sohlstollen als Richtstollen, sondern auch in den Erweiterungen desselben und im Vollausbruche. Um auf dieser Seite des Tunnels mit einem einheitlichen Bohrsystem zu arbeiten, hat man für alle Arbeitstellen die Stossbohrmaschine Frölich und zwar Bauart I mit Druckluftbetrieb, gewählt.

Für die maschinelle Bohrung, für Lüftung, die elektrische Beleuchtung und für den Betrieb der Werkstätte werden die Wasserkräfte des Tjodefalles, des Abflusses des Reinunga-See’s ausgenutzt. Das Wasser wird erst durch ein Holzgerinne einem Behälter und von demselben durch eine Eisenrohr-Druckleitung den Turbinen zugeführt, welche am Fusse des genannten Falles in dem Gebäude der Kraftstation, das etwa 2 km von der Tunnelmündung entfernt ist, untergebracht sind. Es sind 2 Turbinen von je 130 P. S. vorhanden, welche je eine unmittelbar an die Turbinenwelle gekuppelte Dynamomaschine antreiben.

Für den Gavaballanel wird nur die Hälfte der gewonnenen Wasserkräfte benutzt, während die andere Hälfte für die aufwärts gelegenen kleineren Tunnelbauten verwendet werden soll. Die Dynamomaschinen erzeugen 3 Phasenstrom von 2000 Volt Spannung, welcher auf etwa 2 km Entfernung mittels oberirdischer Leitung dem nahe der Tunnelmündung erbauten Maschinenhause zugeführt wird. Nach Transformirung wird der Strom zum Betrieb zweier Luftkompressoren, eines Zentrifugal-Regulators, der Arbeitsmaschinen in der Werkstätte und zur elektrischen Beleuchtung verwendet.

Die Luftkompressoren haben je einen Zylinder von 300 mm Durchm. und 300 mm Hub, saugen bei 160 Umdrehungen i. d. Min. 6 cbm Luft an und pressen dieselbe auf etwa 5 Atm. Ueberdruck in einen Behälter von 10 cbm, der sich im Tunnel befindet; von diesem Behälter führt eine 60 mm weite Rohrleitung die Luft den Bohrmaschinen zu. Mit dieser Anlage können 5 Bohrmaschinen im Betrieb erhalten werden; sie war Mitte Mai 1899 vollendet, so dass am 24. Mai mit maschineller Bohrung begonnen werden konnte.

Wie auf der Westseite werden nun auch hier die Ausbrucharbeiten mit einem Sohlstollen begonnen, der 2,2 m hoch und 2,8 m breit ist. In demselben arbeiten 2 Stoss-Bohrmaschinen Frölich mit Druckluft von etwa 4-5 Atm. Ueberdruck auf Spannsäulen befestigt. Die hierbei verwendeten Meisselbohrer haben 35-40 mm Stärke. Im festen Granit sind 21 bis 23 Löcher von 1,2 bis 1,5 m Tiefe erforderlich, die in der aus Abbildg. 6 ersichtlichen Weise angeordnet und mit Dynamit geladen werden, wobei wieder die mittleren 4 Löcher als Einbruchminen vorerst zur Explosion gelangen.

In einem Bohrangriff, der je nach der Beschaffenheit des Gesteins 6 bis 12 Stunden, im Durchschnitt etwa 8 Stunden dauert, werden bei 20 kg Dynamit-Verbrauch 1 bis 2 m Stollen ausgebrochen. Für das Wegräumen des Schuttes und die Zwischenarbeiten (Lüftung, Auf-, und Abrüsten der Maschinen) sind ungefähr 3 Stunden erforderlich. In der Regel werden daher in 24 Stunden nur zwei Bohrangriffe gemacht. Der Monatsfortschritt im Sohlstollen betrug bisher 46 m; eine weitere Beschleunigung des Vortriebes ist aber wegen der niedrigen Preise, welche für den Tunnel bezahlt werden, unthunlich. – Der Sohlstollen I wird sodann nach Abbildg. 5 nach beiden Seiten II erweitert, worauf der obere Profiltheil, die Calotte III, ausgebrochen wird. Für die Erweiterung II sollen eine Stossbohrmaschine auf einer Spannsäule, im Ausbruche III eine oder zwei Stossbohrmaschinen auf Spannsäulen verwendet werden.

Da die Theile I und I ausgebrochen sind, bevor der Ausbruch III begonnen wird, so kann derselbe nur mit Hilfe eines Arbeitsgerüstes erfolgen. Dasselbe ist mit Rädern zur Bewegung auf einem Gleis und so einre dass es während der Bohrnung festgestellt werden kann und der Förderung des Ausbruchmateriales aus dem Stollen nicht hinderlich ist. Abbildg. 7 zeigt die Anordnung eines solchen beweglichen Arbeitsgerüstes, wie es anfänglich vorgesehen war, später aber etwas abgeändert zur Ausführung gekommen ist. Das Prinzip der Anordnung ist aber dasselbe geblieben.

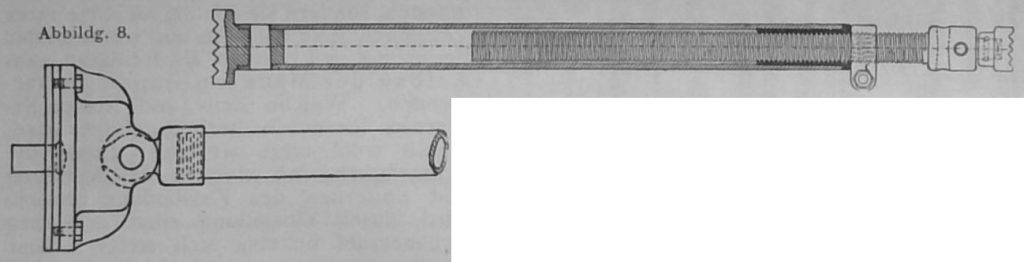

Die Bohrmaschinen werden oben mit Spannsäulen von der in Abbildg. 8 angegebenen Bauart verbunden; dieselben werden zwischen den Querträgern des Gerüstes und der Tunnelfirst festgespannt. Zur Erreichung eines rascheren Fortganges werieh die Bohrarbeiten Tag und Nacht fortgesetzt.

Die Bauunternehmung des Gravehalstunnels, Ström & Hornemann, hat einen Theil der Maschinenbohrarbeit der Subunternehmung Andresen, Klüpfel & Co. übertragen. Ingenieur Klüpfel ist Theilhaber der bekannten Firma Frölich & Küpfel, Gesteinbohr-Unternehmung und Maschinenfabrik in Unter-Barmen, welche auch die Stossbohrmaschinen und die zur Bohrung mit denselben erforderlichen Einrichtungen für den Gravehals-Tunnel lieferte. Die maschinelle Bohrung im Vollausbruche ist interessant, es ist nur schade, dass eine solche nicht gleich vom Anfange an eingerichtet und durchgeführt worden ist.

Nach Einführung der Maschinenbohrung im Stollen der Ostseite (Myrdalen) ist ein durchschnittlicher Monatsfortschritt von 40 m, auf der Westseite (Opset) ein solcher von 45 m erforderlich, um den Stollendurchschlag Ende März 1902 (Abbildg. 9) zu erreichen. Wie bereits bemerkt, rückt infolge geänderter Arbeitsdispositionen der Durchschlagspunkt des Stollens um etwa 800 m weiter gegen die Westseite gegenüber der ursprünglichen Annahme. Vor der Angriffnahme des Baues hat man auch hier, wie fast bei den meisten grösseren, bisher ausgeführten und noch in der Ausführung begriffenen Tunnelbauten die Schwierigkeiten unterschätzt. Wenn man die nun für die Vermehrung der maschinellen Bohrung nachträglich beschafften Anlagen gleich von vornherein ausgeführt hätte, dann wäre bei gleichbleibenden Kosten derselben eine frühere Tunnelvollendung und damit auch eine Verminderung an Bauzinsen und Regiekosten möglich gewesen.

Der der Unternehmung des Gravehalstunnels vertragsmässig zukommende Einheitspreis für die Fertigstellung des Ifd. m Tunnels ist unter den vorliegenden schwierigen Verhältnissen ein so niedriger, dass es nun auch fraglich erscheint, ob mit demselben das Auslangen gefunden werden kann.

Die Förderung erfolgt auf einem Gleis von 0,7 m Spurweite mit Pferden. Die eigentlichen, von Arthur Koppel-Berlin gelieferten Förderwagen haben etwa 1,15 m Höhe, 1 m Breite, 3,25 m grösste Länge, einen Fassungsraum von 1,5 cbm und zwei Achsen im Abstande von 1 m. Die Wände des Kastens sind an beiden Seiten abnehmbar. Ausserdem sind noch 5,25 m lange Förderwagen mit 2 cbm Fassungsraum vorhanden, welche zwei Drehgestelle mit je zwei Achsen haben. Da der Tunnel von der Durchschlag-Stelle nach beiden Ausgängen zu mit 3 ‰ und 5 ‰ abfällt, so ist die Förderung des Ausbruch-Materiales nach aussen sehr erleichtert; dagegen erfordert der Transport der im Tunnel erforderlichen Materialien und Werkzeuge auf der genannten Steigung grössere Kräfte. Man hatte daher anfänglich für die letztgenannte Förderung elektrische Lokomotiven in Aussicht genommen, die aber bis jetzt noch nicht eingeführt sind. Freilich war bis vor kurzem der Arbeitsfortgang ein so geringer, dass ein Bedürfniss für raschere und kräftigere Förderung noch nicht vorlag. Bei längeren Tunneln mit raschem Betrieb aber ist der Ersatz der Pferde durch Dampf-, Luft- oder elektrische Motoren jedenfalls zu empfehlen.

Da der grösste Theil des Tunnels unausgemauert bleiben soll, so wird wohl zumeist das Profil Abbildg. 10 zur Anwendung kommen. Für etwa erforderliche Ausmauerungen sind im Vertrage mit der Unternehmung Profil Abbildg. II und Profil Abbildg. 12 vorgesehen. Das Mauerwerk soll hierbei im Gewölbe 0,4 m, im Widerlager 0,5 m stark aus gut bearbeiteten natürlichen Steinen in Zementmörtel (1:3) ausgeführt werden. Der Tunnelkanal ist mit einem Querschnitte von 0,4/0,4 vorgesehen. Der Tunnel soll etwa in der Mitte eine grössere Kammer mit 12 m Tiefe, 2 m Breite und 2 m Höhe, im übrigen Nischen mit 3x2x1,5 m im Abstande von etwa 300 m erhalten. Ausser den Maschinen-Werkstätten, Magazinen und Bureaus musste die Unternehmung Arbeiterhäuser, Lebensmittel-Läden mit Bäckereien, Badeanstalten, Wäschereien und Viehställe auf beiden Tunnelseiten erbauen. Die unwirthliche Gegend, die ungemein schwierige Bohrarbeit und der für solche Verhältnisse vielleicht nicht ausreichend hohe Verdienst erschwerten die Arbeiterverhältnisse ganz besonders, so dass sehr häufiger Wechsel unter den Arbeitern eintrat, und namentlich die italienischen Arbeiter, welche sonst für Bohrarbeiten im sehr festen Gestein besonders geeignet sind nicht gehalten werden konnten.

Die einleitenden Arbeiten für den Tunnel wurden von dem verstorbenen Obering. Hrn. Lekve unter dem gleichfalls verstorbenen Direktor der Norweg. Staatsbahnen Hrn. Pihl, ausgeführt. Zurzeit leitet den Bau der Obering. der Bahnlinie Voss-Taugevand, Hr. Skavlan in Voss, unter Direktion des Hrn. Fleischer in Christiania.

Hannover, Januar 1900, Dolezalek,

Dieser Artikel erschien zuerst am 10. & 17.02.1900 in der Deutsche Bauzeitung.